Derzeit ist das Leichtgewicht von Metallprodukten in der Luft- und Raumfahrt, im Automobiltransport und anderen Branchen zu einem Forschungs-Hotspot geworden. Magnesiumlegierungen sind eine Legierung, die aus Magnesium als Matrix und anderen Elementen besteht. Es ist das leichteste in praktischen Metallen und hat reiche Reserven. Magnesiumlegierungen haben große Vorteile im Leichtgewicht und haben viel Aufmerksamkeit erregt. Magnesiumlegierungen haben viele Vorteile, wie hohe spezifische Festigkeit, gute thermische Umformbarkeit, gute Zerspanbarkeit und Biokompatibilität, ausgezeichnete Dämpfung und elektromagnetische Abschirmung sowie Abbaubarkeit. Sie haben ein großes Potenzial bei der Gewichtsreduktion von Metallprodukten und werden auch in der Biomedizin hoch geschätzt. Die Hauptprobleme bei der Entwicklung von Magnesiumlegierungen derzeit: (1) Aufgrund der inhärenten engen hexagonalen Struktur von Magnesium ist die plastische Umformfähigkeit von Magnesiumlegierungen schlecht und es ist schwierig, komplexe Teile zu bilden; (2) Magnesiumlegierung hat eine schlechte Korrosionsbeständigkeit, was ihre Anwendung in verschiedenen Bereichen stark einschränkt. Wie die Korrosionsbeständigkeit von Magnesiumlegierungen verbessert werden kann, ist eine weitere Untersuchung wert.

1 Klassifizierung von Magnesiumlegierungen

Gegenwärtig enthalten Magnesiumlegierungen hauptsächlich Aluminium (AL), Zink (Zn), Mangan (MN), Zirkonium (Zr) und andere Legierungselemente sowie Seltenerdmetallelemente wie Rhenium (RE). Verschiedene Arten und Gehalte von Legierungselementen, die Magnesiumlegierungen zugesetzt werden, haben einen großen Einfluss auf die Eigenschaften von Magnesiumlegierungen. Im Allgemeinen, wenn der Gehalt an zzn 22% nicht überschreitet, kann die Kriechbeständigkeit von Magnesiumlegierungsgussteilen verbessert werden; Eine angemessene Menge an MMN-Elementen kann die Hitzebeständigkeit und Korrosionsbeständigkeit von Magnesiumlegierungen verbessern und das schädliche Element FFE im Schmelzprozess bis zu einem gewissen Grad entfernen; Die richtige Menge an AAL-Elementen kann die Gusseigenschaften von Magnesiumlegierungen effektiv verbessern; Die Zugabe geeigneter Seltenerdmetalle kann im Allgemeinen die Fließfähigkeit der Legierung verbessern, die Schrumpfungsporosität reduzieren, die Korngröße der Legierung verfeinern und die Festigkeit und Plastizität verbessern. Entsprechend den Arten der zugesetzten Legierungen können Magnesiumlegierungen grob in die folgenden Serien unterteilt werden:

- (1) Mg Al Zn Serie. Diese Serie von Legierungen ist die erste Magnesiumlegierung, die von Menschen erforscht und angewendet wird. Sie können nicht nur zum Gießen, sondern auch zur Verformungsbearbeitung eingesetzt werden. Wenn die Legierung gegossen und geformt wird, beträgt der Gehalt an Al-Element 77% ~ 9%. Wenn es für die Verformungsverarbeitung verwendet wird, sollte der Gehalt des AAL-Elements bei 33% ~ 5% gehalten werden.

- (2) Mg Al Mn Serie. Die Zugabe einer bestimmten Menge MMN zu einer Magnesiumaluminiumlegierung hat keinen großen Einfluss auf die mechanischen Eigenschaften der Legierung, reduziert jedoch die Plastizität der Legierung leicht. Die Zugabe von 11% - 25% MMN verbessert die Spannungskorrosionsbeständigkeit der Legierung erheblich und verbessert die Korrosionsbeständigkeit und Schweißleistung der Legierung erheblich.

- (3) Mg Al RE Serie. Diese Serie von Legierungen hat eine ausgezeichnete Verformbarkeit. Die Festigkeit und Plastizität von As-Gusslegierungen kann durch Extrusion erheblich verbessert werden. Die Zugabe von Seltenerdelementen RRE kann die Korngröße reduzieren, und die umfassenden mechanischen Eigenschaften von Legierungen können durch eine entsprechende Erhöhung des AAL-Gehalts erheblich verbessert werden.

- (4) Mg Zn Zr-Serie. Der Gehalt an zzn-Elementen in dieser Reihe von Legierungen wird im Allgemeinen bei etwa 66% kontrolliert, was die Rolle der Legierungslösungsverstärkung und der Wärmebehandlungsverstärkung spielt. Zzr in der Legierung kann die Legierungskörner erheblich verfeinern und die Festigkeit, Plastizität und Hitzebeständigkeit der Legierung verbessern. Der Gehalt von Zr beträgt im Allgemeinen 00,5% - 0,9%. Es wird häufig zur Herstellung von Strukturbauteilen mit großer Beanspruchung in Flugzeugen und Luft- und Raumfahrtfahrzeugen verwendet.

- (5) Mg Zn RE-Serie. Entsprechend dem unterschiedlichen Gehalt an Seltenerdmetall RRE entwickelt sich die Legierung von der Feststoffverstärkung bis zur zweiten Phase zur Verstärkung der Matrix. Die Zugabe von Reatomen verursacht eine Verbandsverzerrung, behindert die Bewegung der Dislokation in der Struktur oder stärkt die Korngrenze

Obwohl Legierungen viele Vorteile haben, wie hohe spezifische Festigkeit, Hochgeschwindigkeitsschneiden, Biokompatibilität und so weiter, haben die Magnesiumlegierungen, die derzeit erhalten werden können, immer noch Probleme wie schneidende Verbrennung, Hochtemperaturoxidation und so weiter. Wie man hochwertige Magnesiumlegierungen herstellt, die verschiedene Industriestandards erfüllen, bedarf noch eingehender Forschung. Die Qualität von Magnesiumlegierungen hängt im Allgemeinen von der Art, dem Gehalt und der Verarbeitungstechnologie der Elemente ab. Dieses Papier fasst die Entwicklung von Magnesiumlegierungen unter den Aspekten der Fertigungstechnologie, des Oberflächen- und Innenverstärkungsmechanismus und der Schneidtechnologie zusammen.

2 Umformprozess

Entsprechend den physikalischen Eigenschaften der Bestandteile der Magnesiumlegierung und der Form, Größe und Anwendung des Zielbauteils werden im Allgemeinen die folgenden 33 verschiedenen Umformverfahren angewendet:

- (1) Schwerkraftguss: Verwenden Sie geschmolzene Magnesiumlegierung, um Komponenten durch ihre eigene Schwerkraft zu gießen. Die Arbeitsmethoden umfassen: Metallformguss, Halbmetallformguss, Schalenformenguss, Feinformguss und Sandformenguss. Unter ihnen sind die Sandgusskosten niedrig, aber der Betrieb ist relativ umständlich, was für die Kleinserienproduktion von großen Gussteilen geeignet ist

- (2) Druckguss: Verwenden Sie einen bestimmten Druck, um der Legierungsschmelze zu helfen, den Formhohlraum zu füllen und den Gießprozess abzuschließen. Je nach Druck kann es in Hochdruckguss und Niederdruckguss unterteilt werden. Hochdruckguss besteht darin, flüssige oder halbfeste Magnesiumlegierungsschmelze mit hoher Geschwindigkeit in den Formhohlraum zu pressen und zu erstarren. Die Größe der mit dieser Methode erhaltenen Legierung ist genauer und der Umriss ist klar; Niederdruckguss bedeutet, einen niedrigeren Druck zu verwenden, um die Flüssigkeit der Legierungsschmelze anzuheben und die Form reibungslos zu füllen, so dass sie nacheinander erstarren und krusten, dann unter Druck kristallisieren und schließlich den Druck ablassen kann, um Gussteile zu erhalten. Mit diesem Verfahren können auch hochwertige Legierungsgussteile erzielt werden. In der Erstarrungsverbindung des Druckgussprozesses, wenn die Abkühlrate erhöht wird, wird das Korn deutlich verfeinert und die Zugfestigkeit und Dehnung des Gusses verbessert [9-11]. Magnesiumlegierungen eignen sich aufgrund ihres niedrigen Schmelzpunktes (reines Magnesium beträgt ca. 6650 °C), der schnellen Erstarrung, der niedrigen Viskosität der Legierungsflüssigkeit und der guten Fließfähigkeit für den Druckguss. Gegenwärtig werden Vakuumdruckguss, halbfester Druckguss und sauerstoffgefüllter Druckguss häufig für den Druckguss von Magnesiumlegierungen verwendet.

- (3) Halbfeste Umformung: Magnesiumlegierung wird durch zyklische Induktionserwärmung zur Koexistenz von Feststoff und Flüssigkeit erhitzt, und dann wird das Material direkt gebildet. Gegenüber der Flüssigumformung hat sie die Vorteile einer niedrigen Umformtemperatur, einer langen Standzeit, geringer Defekte und hoher Kompaktheit. Diese Technologie hat die Vorteile sowohl des Gießens als auch der Umformung von Festkörperkunststoffen. Die Umformtemperatur ist niedriger als der flüssige Zustand, und der Verformungswiderstand ist niedriger als der feste Zustand. Die resultierenden Legierungskomponenten weisen eine hohe Präzision auf. Derzeit wird es in einigen Automobilteilen aus Magnesiumlegierungen und industriellen Instrumenten der Luft- und Raumfahrt verwendet.

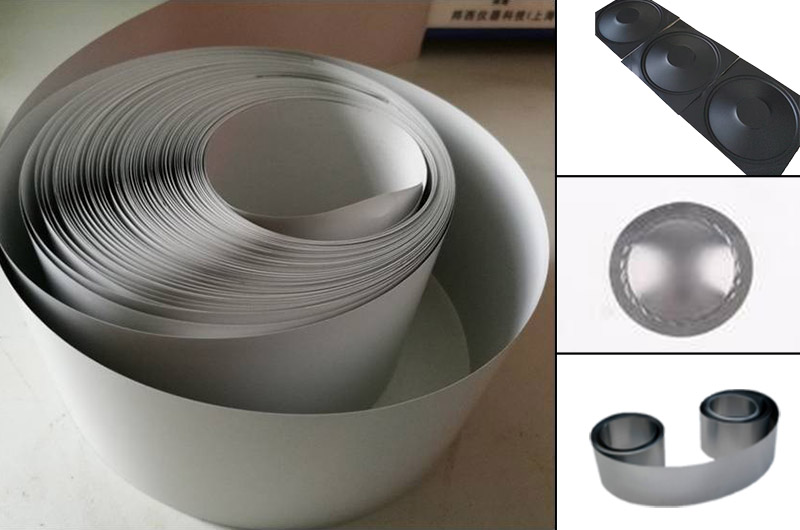

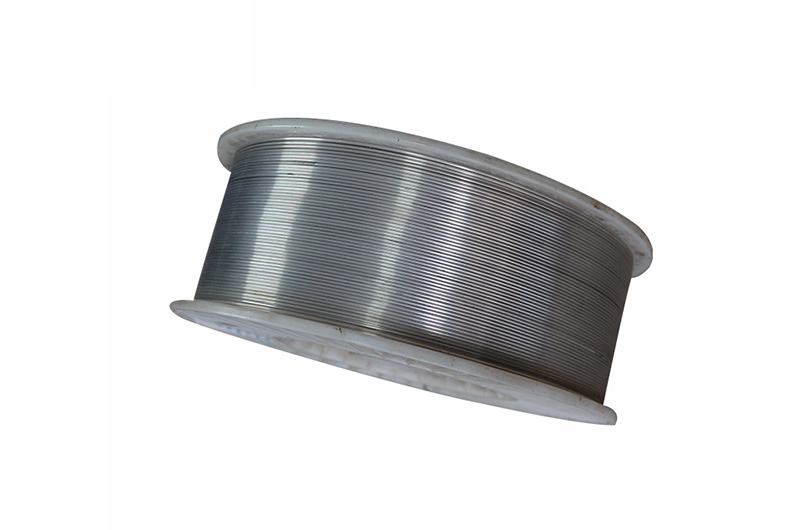

Um die Korngröße zu verfeinern und die umfassenden mechanischen Eigenschaften zu verbessern, werden Magnesiumgusslegierungen in der Regel gewalzt, extrudiert, geschmiedet und andere Kunststoffverarbeitungen durchgeführt. Da der Gittertyp von Matrixmagnesium zur engen hexagonalen Struktur gehört und seine konstituierende Legierung im Allgemeinen das Verzugsergebnis einer engen hexagonalen Struktur mit weniger Gleitsystem und schwacher plastischer Verformungsfähigkeit ist, verwenden Magnesiumlegierungen häufig den Walzprozess. In Anbetracht der schlechten Kaltverformungsfähigkeit von Magnesiumlegierungen wird im Allgemeinen Warmwalzen oder Warmwalzen verwendet. Die Walztemperatur hängt von der Art und dem Gehalt der Legierungselemente ab, die in der Regel etwa 555 °C unter dem Legierungssolidus liegen. Geeignete Temperatur und Dehnungsrate können Körner verfeinern, die Verformungsbeständigkeit verringern und die Verarbeitungseffizienz verbessern.

3 Anwendung der Magnesiumlegierung

(1) Luft- und Raumfahrt

Mit der rasanten Entwicklung der Luft- und Raumfahrt und der nationalen Verteidigungsindustrie ist die Nachfrage nach Hochleistungs-Leichtbaumaterialien in China stark gestiegen, und das Leichtgewicht von Luft- und Raumfahrtmaterialien ist immer wichtiger geworden. Auf der Grundlage der Erfüllung verschiedener Leistungen spart die Verwendung von Magnesiumlegierungen zur Herstellung von Luft- und Raumfahrtkomponenten nicht nur Ressourcen, sondern ist auch für die spätere Verwendung von Raumfahrzeugen förderlich und verlängert deren Lebensdauer. Darüber hinaus ist es auch förderlich, um die Sicherheit von Raumfahrzeugen im Rückführungsprozess zu gewährleisten. Derzeit hat sich China entsprechende Leichtbauziele im Bereich der Luft- und Raumfahrt gesetzt.

(2) Schienenverkehrsfeld

Der Werkstoff Leichtbau ist für die Entwicklung der Schienenverkehrsindustrie von großer Bedeutung. Flammhemmende Magnesiumlegierung wird bei der Gewichtsreduzierung von Schienentransit-Transit-Transit-Transit-Richtungsrahmen verwendet, aber derzeit wurde die Anwendung von Magnesiumlegierung in diesem Bereich nicht gefördert, vor allem, weil einige Schlüsseltechnologien nicht durchbrochen wurden und es noch eine gewisse Zeit braucht, um es wiederholt zu testen, um sicherzustellen, dass es die Anforderungen aller Aspekte erfüllt.

(3) Automobilindustrie

Magnesiumlegierung kann das Fahrzeug das Ziel des Gewichts erreichen lassen und die Stoßdämpfungswirkung verbessern, die im Bereich der Fahrzeuggewichtsreduzierung bevorzugt wird. Es kann verwendet werden, um Autoradnaben, Getriebe, Zylinderkopfhauben, Lenkräder und Lenkhalterungen usw. herzustellen, um das Eigengewicht zu reduzieren, den Kraftstoffverbrauch zu senken und die Umwelt zu schützen. Magnesiumlegierungen sind jedoch aufgrund ihrer schlechten Korrosionsbeständigkeit und Entflammbarkeit nicht weit verbreitet.

(4) Medizinischer Bereich

Magnesiumlegierung hat eine gute Biokompatibilität, Abbaubarkeit und nahe an der menschlichen Knochendichte und kann in der medizinischen Behandlung verwendet werden. Allerdings sind nur einige Magnesiumlegierungen für den medizinischen Bereich geeignet, und die Eigenschaften ändern sich, nachdem die Legierung gebildet wurde. Magnesium kann die Aufnahme von Kalziumionen durch den menschlichen Körper fördern, um das Wachstum von Knochengewebe und die Wundheilung zu beschleunigen und den Behandlungszyklus von Patienten zu verkürzen.

(5) Militärischer Bereich

Die Anwendung von Magnesiumlegierungen in militärischer Ausrüstung kann die Qualität militärischer Ausrüstung verringern und die Mobilität und Kampfkraft von Truppen verbessern. Es kann im Getriebe, im Kolbenkörper, in der Zielvorrichtung und in anderen Teilen militärischer Schusswaffen verwendet werden. Es kann auch in der Nabe, dem Sitzrahmen, dem Getriebe und anderen Teilen von gepanzerten Fahrzeugen sowie in der Traktionsvorrichtung, der Munitionsversorgungsbox und dem Richtspiegel von Artillerie und Munition verwendet werden.

(6) Elektronische Produkte

Magnesiumlegierung hat die Vorteile von geringem Gewicht, nicht magnetisch, guter Stoßdämpfung und so weiter. Es hat eine glänzende Zukunft im Bereich der elektronischen Produkte. Weil 33c (Computer), dargestellt durch Notebooks, Mobiltelefone und Digitalkameras,

Kommunikation, Konsum) entwickeln sich Produkte in Richtung leicht, dünn und klein, und Magnesiumlegierungen sind immer herausragender. Elektronische Produkte aus Magnesiumlegierungen haben nicht nur ein ausgezeichnetes Aussehen und eine hervorragende Haptik, sondern auch eine gute Wärmeleitfähigkeit und Steifigkeit. Die Dicke der dünnsten 33c-Produkthülle beträgt nur 0,4 mm.

(7) Sonstige Bereiche

Magnesiumlegierung ist relativ stabil in Benzin und Schmieröl und kann zur Herstellung von Ölleitungen, Getrieben und anderen Teilen verwendet werden.

Magnesiumlegierung hat viele Vorteile, wie geringe Dichte, hohe spezifische Festigkeit, gute Biokompatibilität und so weiter. Es kann bessere Ergebnisse erzielen als andere Metall- oder Kunststoffmaterialien und hat eine breite Anwendungsperspektive. Gleichzeitig sollten wir auch auf die Probleme achten, die bei der Herstellung und Verwendung von Magnesiumlegierungen bestehen. Zum Beispiel sind einige Seltenerdmetalle, die Legierungen mit Magnesium bilden, teuer und schwer zu kommerzialisieren; Magnesiumlegierung ist leicht während des Gebrauchs korrodieren; Es ist leicht zu verbrennen beim Schneiden. Die oben genannten Probleme schränken die Entwicklung von Magnesiumlegierungen ein und müssen von relevanten wissenschaftlichen Forschern weiter erforscht und gelöst werden.